選礦小知識———氰化提金過程的主要影響因素

發布時間:2021/04/17 15:05 瀏覽量:14488 來源:金鵬礦機

溫馨提示: 如果您想了解更多信息(如選礦設備價格、參數、規格及處理能力等),請聯系我們客服。

24小時熱線: 13606388717 在線咨詢

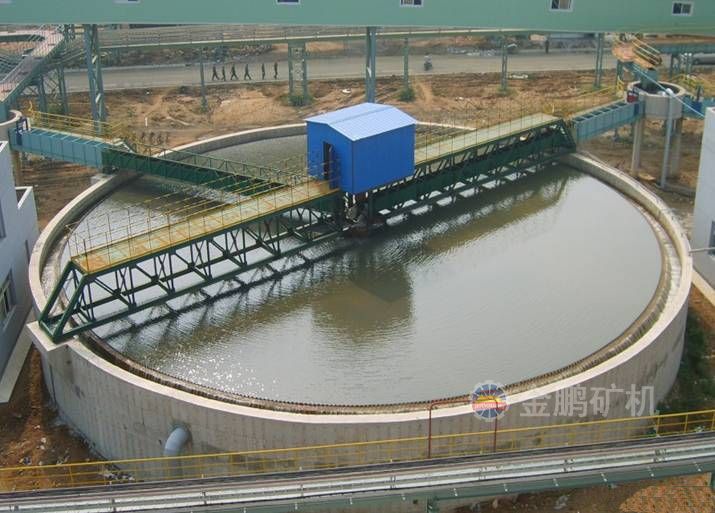

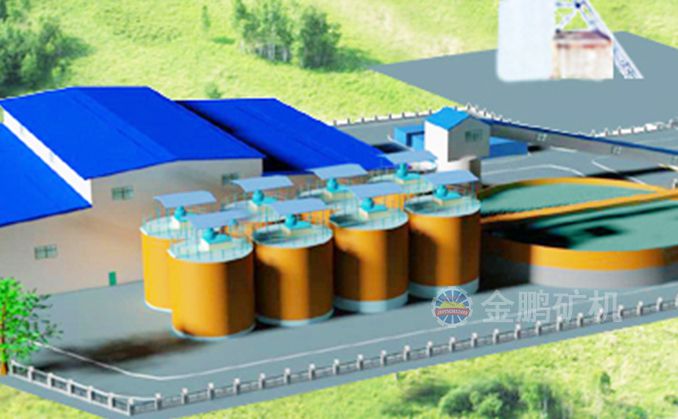

氰化提金是提取金的主要方法之一。利用氰化溶液從礦石中提取金,具有回收率高,對礦石性質適應性強,可就地產金等特點。所以自從1887年首次利用氰化溶液從礦石中浸出金來之后,至今仍然得到廣泛應用。下面針對氰化提金過程的幾個主要影響因素進行一下剖析。

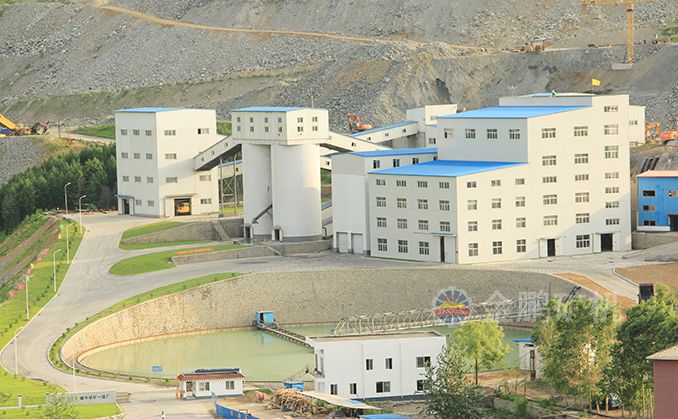

尼日利亞2000t/d金礦炭漿廠

1、金在氰化物中的溶解機理

金的化學性質穩定,但有氧存在時,金在稀的氰化溶液中可以生成1價金的洛合物而溶解。關于金溶解的化學反應式,目前主要有兩種觀點。能斯特(1846)通過實驗確定金在氰化溶液中溶解必須有氧參加反應,并提出了下列反應式:

4AU+8CNˉ+O2+2H2O→4[AU(CN)2]ˉ+4OHˉ (2-1)

BODLANDER(1896)認為,金在氰化溶液中溶解反應分兩步進行:

2AU+4CNˉ+O2+2H2O→2[AU(CN)2]ˉ+2OHˉ+ H2O2 (2-2)

2AU+4CNˉ+ H2O2→2[AU(CN)2]ˉ+2OHˉ (2-3)

上述兩步反應的總和,與反應式(2-1)是一致的。之后,一些研究者進一步證實,在氰化物溶液溶解金時有過氧化氫存在,在氰化物溶液中加入低濃度的過氧化氫可使金的溶解速度增加。F.HABASHI(1967)考察了這些方程式之后指出:式(2-3)的反應是很緩慢的,金的溶解反應幾乎完全按(2-2)進行。

2、氰化物濃度

金銀的浸出速度與溶液中氰化物的濃度密切相關。當溶液中氰化物濃度小于0.05%時金銀的浸出力隨氰化物濃度的增大呈直線上升,然后隨氰化物濃度的增大而緩慢上升至最高值,浸出率最高值對應的氰化物濃度約0.15%左右,此后再增大氰化物濃度,金銀的浸出率反而有所下降。在低濃度氰化物溶液中金的浸出速度高的原因在于:⑴低濃度氰化物溶液中氧的溶解度較大;⑵低濃度氰化液中氰根和氧的擴散速度較大;⑶低濃度氰化物溶液中賤金屬的溶解量小,氰化物消耗量較少。因此,含金礦石氰化浸出時氰化物濃度一般為0.02%~0.1%,滲濾氰化浸出時氰化物濃度一般為0.03%~0.2%。生產實踐表明常壓條件下,氰化物濃度為0.05%~0.1%時金的浸出速度最高。某些情況下氰化物濃度為0.02%~0.03%范圍內金達到最高浸出速度。

3、氧的濃度

當溶液中氰化物濃度較高時,金的浸出速度與氰化物濃度無關,但隨溶液中氧的濃度的增大而增大。氧在溶液中的溶解度隨溫度和溶液面上壓力而變化,在通常條件下氧在水中的最高溶解度為5到10毫克每升。

氰化過程通常在常溫常壓下進行,氰化時通過氰化槽中攪拌葉輪的充氣作用或用壓風機向氰化槽中礦漿充氣的方法提高槽內礦漿中的溶解氧濃度。

壓風機鼓入礦漿中的空氣只有少部分溶于礦漿中,其中大部分溢出礦漿表面返回大氣中,實際上可利用的溶解氧量與供應的氧量相差甚大。金鵬選礦研究院為了增加氧的利用率以及增加礦物氧化時間,研制了富氧浸出裝置,對于一些雜質金屬較多的礦石起到了很好的預氧化作用。礦漿中溶解氧主要消耗于礦石的磨礦分級過程,磨礦過程中增加大量礦粒新鮮表面,加之礦漿溫度較高,硫化礦物表面的氧化將消耗大量的溶解氧。因此,剛從磨機排出的礦漿中的溶解氧濃度較低,氰化前應適當充空氣以提高礦漿中的溶解氧濃度。氰化過程中溶解氧主要消耗于伴生組分的氧化分解,金屬鐵、硫化鐵、砷銻硫化物及其他硫化物將消耗大部分溶解氧,金銀氰化浸出只消耗相當小的一部分溶解氧。

4、礦漿的PH值

為了防止礦漿中的氰化物水解,使氰化物充分解離為氰根離子及使金的氰化浸出處于最適宜的PH值,氰化時必須加入一定量的堿以調整礦漿的PH值,常將加入的堿稱為保護堿。可采用苛性鈉、苛性鉀或石灰作保護堿。生產中常用石灰作保護堿,因石灰價廉易得,可使礦泥凝聚,有利于氰化礦漿的濃縮和過濾。

石灰的加入量以維持礦漿的PH值為10~12為宜,礦漿中的氧化鈣含量為0.002%~0.012%。目前多數氰化廠在高堿條件下進行氰化,以降低氰化物消耗量。但當含金礦石中某些硫化礦物在高堿條件下更易與氧作用時,以在低堿條件下進行氰化較有利,為了加速金的溶解礦漿PH值一般不宜低于10.0。高堿介質有利于碲化物的分解,但礦漿PH 值不宜過高。以石灰作保護堿當PH值大于11.5時金的浸出速度明顯降低,這可能是由于石灰與在礦漿中累積的過氧化氫作用生成過氧化鈣的緣故。用苛性鈉或苛性鉀作保護堿時礦漿PH值大于12以后金的浸出速度也有所下降。因此,氰化礦漿的最適宜PH值(或氧化鈣含量)應據具體含金原料通過實驗來確定。

5、礦漿溫度

金的浸出速度與礦漿溫度有關,金的浸出速度隨礦漿溫度的升高而增大,至85度時金浸出速度達最大值,再進一步升高礦漿溫度時金的浸出速度下降,礦漿中的溶解氧的濃度隨礦漿溫度的上升而下降,在100度時礦漿中的溶解氧濃度為0。金的浸出速度隨溫度的上升而提高是由于金浸出 的陰極極化作用隨礦漿溫度的上升而減小,生成的氫大部分從礦漿中溢出,只有少部分停留在陰極區表面,此時氧的去極作用不如在極化強烈情況所起的作用。但提高氰化礦漿溫度將引起許多不良后果,提高礦漿溫度不僅消耗大量燃料,而且增加賤金屬礦物的浸出速度和氰化物的水解速度,增加氰化物的消耗量。因此生產實踐中除在寒冷地區為了使浸出礦漿不凍結而采取適當的保溫措施外,一般選礦廠均在大于15度到20度的常溫條件下進行氰化浸出。

6、礦泥含量與礦漿濃度

浸出礦漿中的礦泥包括原生礦泥和次生礦泥兩部分。原生礦泥來自于存在礦床中的高嶺土之類的粘性礦物,次生礦泥是礦石在運輸、破碎、磨礦過程中產生的礦泥,主要為石英、硅酸鹽、硫化礦物之類的礦物質。礦漿中的礦泥極難沉降,懸浮在礦漿中,增加礦漿粘度,降低試劑的擴散速度和金的浸出速度,礦泥還可以吸附氰化礦漿中的已溶金。

礦漿粘度與礦漿濃度有關,直接影響浸出試劑在礦漿中的擴散速度。浸出礦漿濃度較低時,可相應提高金的浸出速度和浸出率,可減少浸出時間,但此時浸出礦漿體積大,須增加設備容積,成比例的增加浸出劑用量,貴液中金的含量低。礦漿濃度高雖可適當降低試劑耗量,但將降低試劑擴散速度,延長浸出時間。因此,氰化浸出最適宜的礦漿濃度一般須根據礦石性質用實驗的方法決定。

7、浸出時間

氰化浸出時間隨礦石性質、氰化浸出方法和氰化作業條件而異。氰化浸出初期金的浸出速度較高,氰化浸出后期金的浸出速度很低,當延長浸出時間所產生的產值不足以抵償所花的成本時,應終止浸出,再延長浸出時間得不償失。一般攪拌氰化浸出時間常大于24小時,有時長達40小時以上,碲化金的浸出時間需72小時左右。滲濾氰化浸出時間一般為5天以上。

8、保護堿的應用

在生產實踐中,通常把PH值控制在11到12范圍內,并主要采用廉價的石灰作為保護堿,石灰的濃度一般控制在0.01%到0.05%。如果工藝上要求采用較強的堿度,或防止堆浸礦堆結鈣、設備和管道內壁結垢時,也可采用氫氧化鈉作為保護堿。

9、結論

氰化提金的過程是復雜的,針對當前難選金礦,低品位金礦的不斷出現,礦石性質的復雜性,使的影響提金的因素也層出不窮。還有諸多的未知領域值得研究和探討。以上探討主要是一些氰化過程中的外在影響因素。

金礦石的礦物組成是多種多樣的,除了惰性的、不與氰化物起作用的礦物(石英、硅酸鹽、氧化鐵)外,常常存在能與氰化物及溶液中氧起反應的物質。它們進行的副反應,增加反應劑的消耗,降低金的浸出速度和浸出率。這些起副反應的產物還可能使鋅置換沉淀金作業發生困難。因此,金礦石的礦物組成,是決定氰化指標的主要內在因素。金礦石中,常見的并強烈影響氰化浸金效果的礦物有:含鐵、銅、銻、砷的礦物;含鋅、汞、鉛等礦物雖然比較少,但也可影響氰化過程。

上一篇: 一文帶你了解鋰礦選礦方法

下一篇: 選礦小知識——選廠技術管理的重要性

English

English Espa?ol

Espa?ol русский

русский